在当今竞争激烈的制造业环境中,工业设计已不仅仅局限于从零开始的概念创造。产品测绘扫描与逆向设计服务,作为连接物理世界与数字世界的核心技术,正成为企业实现产品快速迭代、优化与创新的重要战略工具。本文将深入探讨其核心流程、应用价值与发展趋势。

一、 核心流程:从物理实体到数字模型的精准转化

产品测绘扫描与逆向设计是一个系统性的工程服务,通常遵循以下核心步骤:

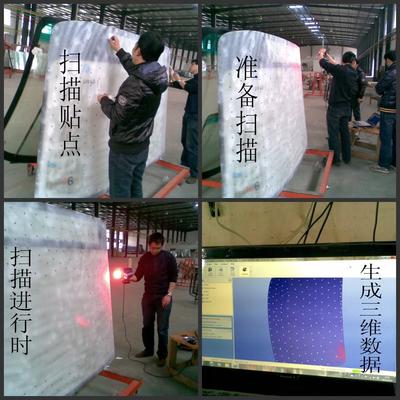

- 数据采集(测绘扫描):这是流程的起点。通过高精度的三维扫描设备(如激光扫描仪、结构光扫描仪或工业CT),对现有的物理样件、模型或竞品进行非接触式测量,快速、完整地捕获其表面几何形状、纹理色彩甚至内部结构的三维点云数据。这一步的关键在于精度与完整性,确保数字“副本”的真实性。

- 数据处理与模型重建(逆向工程):获取的点云数据经过专业软件进行去噪、拼接、对齐等处理后,通过曲面拟合、三角网格化等技术,重建出物体的精准三维CAD模型。此阶段不仅是简单的形状复制,更涉及对原始设计意图的解析、特征提取以及可能存在的缺陷修正。

- 模型优化与再设计:在获得参数化或可编辑的CAD模型后,设计师可以在此基础上进行自由修改、优化分析(如CAE仿真)、适配新工艺或集成新功能。这是逆向设计的灵魂所在,旨在实现基于现有实物的创新升级。

- 输出与制造:最终优化的三维模型可直接用于快速原型制作(3D打印)、模具设计、数控编程(CNC)或导入到正向设计流程中,实现产品的快速复制、改良或小批量生产。

二、 核心应用价值:驱动效率与创新

这项服务并非简单的“复制”,其在工业设计中扮演着多重关键角色:

- 产品修复与备件制造:对于停产、无图纸的旧设备或损坏的零部件,通过扫描残件快速复原数字模型并制造替换件,极大延长设备生命周期,降低维护成本。

- 设计借鉴与竞品分析:合法地对优秀产品进行扫描分析,理解其设计思路、结构布局与人体工学,为自主创新提供参考与灵感。

- 设计验证与品质检测:将生产出的零件扫描模型与原始设计CAD模型进行对比(CAV检测),快速定位制造误差,实现生产过程的精准质量控制。

- 个性化定制与数字化存档:对于雕塑、文物、人体工学用具等复杂形体,进行数字化保存,并便于后续的个性化修改与定制化生产。

- 加速研发流程:跳过繁琐的手工测量与建模,将现有物理原型快速数字化,为后续的仿真、修改和迭代节省大量时间,缩短产品上市周期。

三、 发展趋势与未来展望

随着技术进步,该领域正呈现以下趋势:

- 技术融合:高精度、便携式扫描设备与人工智能、云计算结合,实现自动化特征识别与智能建模,进一步提升效率与智能化水平。

- 全流程集成:逆向设计数据与PLM(产品生命周期管理)、MES(制造执行系统)等企业核心系统无缝集成,形成从扫描到制造的数据闭环。

- 应用领域拓宽:从传统的汽车、航空航天、模具行业,向医疗齿科、文创艺术、消费品电子等领域深度渗透。

- 服务模式深化:从提供单一的数据扫描服务,发展为提供涵盖扫描、逆向、优化、检测乃至小批量制造的一站式解决方案。

###

总而言之,产品测绘扫描与逆向设计服务是现代工业设计体系中不可或缺的“导航仪”与“加速器”。它巧妙地将物理世界的经验与数字世界的灵活性相结合,不仅解决了无图纸制造、产品修复等现实难题,更成为企业吸收先进设计、实现快速创新迭代的核心能力。在智能制造与数字化转型的大潮中,其战略价值必将日益凸显。